数控程序分析及优化软件Production Module

利用数控程序分析优化软件,可以实现加工过程中的工艺分析。通过对工件、刀具、机床及NC程序的综合分析,可以得到整个加工过程中的切削力、温度峰值及消耗功率等数据。通过后续优化进给量及切削速度等切削用量来优化NC程序,实现降低加工过程中的切削力和切削温度、平衡负载、降低振动、去除转角区域峰值、缩减加工周期,从而充分发挥机床性能,并且使得优化后的NC程序可以直接进行加工。

数控程序分析优化软件集工件材料属性、CAD/CAM和机床动力学于一体,通过工艺仿真分析能使用户清楚地了解切削加工过程和确定需要进行改进的方向,最终缩短生产周期,降低生产成本,避免添置额外的设备,充分发挥机床性能。

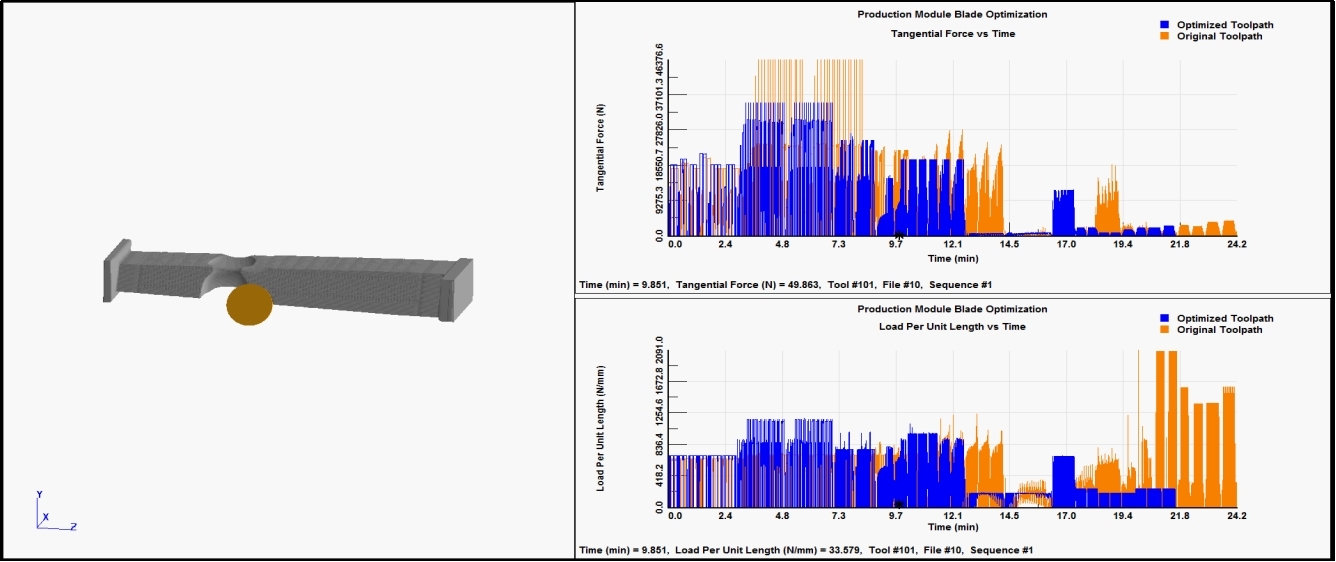

切削力及刀具单位长度负载对比(橙色为优化前数控程序、蓝色为优化后数控程序)

数控程序分析及优化解决方案包括:

l 丰富的材料库:材料库数据来源:试验数据或切削仿真分析得到;

l 可导入实体工件;

l 可对刀具参数进行定义;

l 可实现车削、三轴和五轴铣削数控程序仿真;

l 可对机床参数进行设置,可以设置和编辑机床控制文件;

l 可对G代码、刀位文件进行输入;

l 可以仿真计算加工过程中的切削力、温度峰值、刀具压力、消耗功率等数据;

l 可以优化进给量、切削速度等切削用量,可对NC程序进行优化;

l 具备自动优化NC程序功能,从而降低切削力、平衡负载、降低振动、去除转角区域峰值和缩减加工周期;

l 颤振稳定域分析。

切削力及刀具单位长度负载对比(红色为优化前数控程序、蓝色为优化后数控程序)